Libere el potencial de su producto con nuestras soluciones integrales!

+86-755-83222882

OBTENER COTIZACIÓN

¿Cuál es la diferencia entre el moldeo por inyección y el moldeo rotacional?

En el mundo de la fabricación de plásticos, la elección del proceso de moldeo adecuado es crucial para lograr la calidad y la rentabilidad deseadas del producto. Dos de los métodos más utilizados son el moldeo por inyección y el moldeo rotacional. Si bien ambos procesos son muy eficaces, sirven para diferentes propósitos y son adecuados para varios tipos de proyectos. En este artículo, exploraremos las diferencias entre estas dos técnicas de moldeo, sus ventajas y cuál podría ser la más adecuada para sus necesidades de fabricación.

Comprensión del moldeo por inyección

¿Qué es el moldeo por inyección?

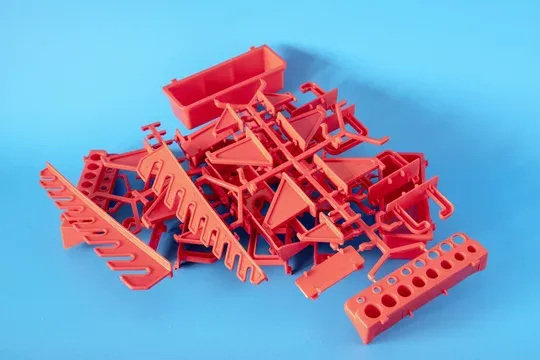

El moldeo por inyección es un proceso de fabricaciónEn este proceso se inyecta plástico fundido en la cavidad de un molde a alta presión. Una vez que el plástico se enfría y se solidifica, se abre el molde y se expulsa la pieza terminada. Este proceso se utiliza ampliamente para producir grandes volúmenes de piezas idénticas con alta precisión.

El moldeo por inyección es particularmente popular en industrias como la automotriz, la electrónica y los bienes de consumo, donde la alta eficiencia de producción y la calidad constante son fundamentales. Los moldes utilizados en el moldeo por inyección suelen estar hechos de acero o aluminio y pueden diseñarse para producir formas complejas con tolerancias estrictas.

Ventajas del moldeo por inyección

- Alta eficiencia de producción:El moldeo por inyección es ideal para la producción en masa. Una vez fabricado el molde, se pueden producir miles o incluso millones de piezas rápidamente con una variación mínima.

- Precisión y consistencia:Este proceso permite un control preciso sobre la forma y el tamaño de las piezas, lo que garantiza una calidad constante en grandes series de producción.

- Versatilidad del material:Se puede utilizar una amplia variedad de termoplásticos en el moldeo por inyección, lo que lo convierte en una opción versátil para diferentes aplicaciones.

- Diseño de piezas complejas:El moldeo por inyección puede producir piezas con diseños intrincados, incluidos socavados, roscas y geometrías complejas.

Desventajas del moldeo por inyección

- Alto costo inicial: El coste de diseño y fabricación del molde puede ser elevado, lo que lo hace menos económico para pequeñas producciones.

- Plazo de entrega: El proceso de creación del molde y configuración de la línea de producción puede llevar tiempo, lo que puede no ser adecuado para proyectos urgentes.

Entendiendo el moldeo rotacional

¿Qué es el moldeo rotacional?

El moldeo rotacional, también conocido como rotomoldeo, es un proceso de moldeo que se utiliza para crear piezas de plástico huecas. En este método, se coloca resina plástica en polvo dentro de un molde, que luego se calienta mientras gira alrededor de dos ejes perpendiculares. La rotación distribuye uniformemente el plástico a lo largo de las superficies internas del molde, formando una pieza hueca y uniforme una vez enfriada.

El moldeo rotacional es especialmente adecuado para producir objetos huecos de gran tamaño, como tanques, contenedores, equipos de juegos y piezas de automóviles. Los moldes utilizados en el rotomoldeo suelen ser menos costosos y están hechos de aluminio o acero.

Ventajas del moldeo rotacional

- Rentable para piezas grandes: El moldeo rotacional suele ser más económico para producir piezas grandes y huecas en comparación con otros métodos de moldeo.

- Espesor de pared uniforme: El proceso de rotación garantiza que el plástico se distribuya uniformemente, lo que da como resultado una resistencia y un espesor de pared consistentes.

- Flexibilidad de diseño: El rotomoldeo permite la producción de formas complejas con distintos espesores de pared y puede incorporar insertos y múltiples capas.

- Costos de herramientas bajos: Los moldes utilizados en el moldeo rotacional son generalmente menos costosos de producir que los utilizados en el moldeo por inyección.

Desventajas del moldeo rotacional

- Tiempos de ciclo más largos:El rotomoldeo suele tener tiempos de ciclo más largos en comparación con el moldeo por inyección, lo que lo hace menos adecuado para la producción de gran volumen.

- Opciones de material limitadas: Si bien el moldeo rotacional puede utilizar una variedad de plásticos, es más limitado en comparación con la gama de materiales disponibles para el moldeo por inyección.

Comparación entre el moldeo por inyección y el moldeo rotacional

Volumen de producción

Una de las principales diferencias entre el moldeo por inyección y el moldeo rotacional es el volumen de producción. El moldeo por inyección es muy eficiente para la producción en masa, ya que permite producir grandes cantidades de piezas en poco tiempo. Por el contrario, el moldeo rotacional es más adecuado para volúmenes de producción más bajos o piezas grandes en las que el coste de la producción en grandes volúmenes puede resultar prohibitivo.

Complejidad de la pieza

En lo que respecta a la complejidad de las piezas, el moldeo por inyección ofrece una mayor precisión y la capacidad de crear diseños intrincados con tolerancias estrictas. Esto lo hace ideal para producir piezas pequeñas y detalladas que requieren un alto grado de precisión. El moldeo rotacional, por otro lado, es más adecuado para piezas más simples y grandes con menos detalles intrincados. Se destaca en la producción de piezas huecas con un espesor de pared uniforme.

Consideraciones de costos

El moldeo rotativo suele tener costos de herramientas más bajos, lo que lo convierte en una opción rentable para tiradas de producción más pequeñas o piezas grandes y huecas. Sin embargo, los tiempos de ciclo más largos pueden aumentar el costo total de producción para pedidos de gran volumen. El moldeo por inyección, si bien tiene costos de herramientas iniciales más altos, se vuelve más económico a medida que aumenta el volumen de producción, gracias a sus tiempos de ciclo más rápidos y su eficiencia.

Selección de materiales

Tanto el moldeo por inyección como el moldeo rotacional ofrecen una variedad de opciones de materiales, pero el moldeo por inyección tiene una selección más amplia de termoplásticos disponibles. Esto lo hace más versátil para aplicaciones que requieren propiedades específicas del material, como resistencia, flexibilidad o resistencia química. El rotomoldeo generalmente se limita a una gama más estrecha de materiales, aunque aún puede producir piezas duraderas y resistentes a la intemperie.

Idoneidad de la aplicación

La elección entre el moldeo por inyección y el moldeo rotacional suele depender de los requisitos específicos del proyecto. El moldeo por inyección es ideal para la producción en gran volumen de piezas pequeñas y detalladas con geometrías complejas, como componentes automotrices, dispositivos médicos y productos electrónicos de consumo. El moldeo rotacional es más adecuado para producir piezas grandes y huecas, como tanques de almacenamiento, kayaks y muebles de exterior, donde el espesor uniforme de las paredes y la durabilidad son fundamentales.

Cómo elegir el proceso de moldeo adecuado

Cuándo elegir el moldeo por inyección

- Producción de gran volumen:Si su proyecto requiere la producción de una gran cantidad de piezas, el moldeo por inyección es probablemente la mejor opción debido a su eficiencia y velocidad.

- Geometrías complejas: Para piezas que requieren diseños complejos, tolerancias estrictas o múltiples componentes, el moldeo por inyección proporciona la precisión necesaria.

- Versatilidad del material:Si su proyecto requiere un material termoplástico específico con propiedades únicas, el moldeo por inyección ofrece una gama más amplia de opciones.

Cuándo elegir el moldeo rotacional

- Partes grandes y huecas:Para productos que necesitan ser huecos y tener un espesor de pared constante, como tanques o contenedores, el moldeo rotacional es la opción ideal.

- Costos de herramientas más bajos:Si trabaja con un presupuesto más pequeño o con volúmenes de producción más bajos, los menores costos de herramientas del moldeo rotacional pueden resultar ventajosos.

- Flexibilidad en el diseño:El moldeo rotacional permite una mayor flexibilidad en el espesor de la pared y la incorporación de insertos, lo que lo hace adecuado para una variedad de aplicaciones a gran escala.

Conclusión

La elección entre el moldeo por inyección y el moldeo rotacional depende de las necesidades específicas de su proyecto, incluido el volumen de producción, la complejidad de las piezas y los requisitos de material. Ambos procesos tienen sus ventajas únicas y son adecuados para diferentes aplicaciones. Si busca producir piezas complejas en grandes cantidades con precisión, el moldeo por inyección es probablemente la mejor opción. Por otro lado, para piezas grandes y huecas con un espesor de pared uniforme, el moldeo rotacional puede ser la mejor opción.

En SEDNos especializamos en brindar servicios de moldeo por inyección y moldeo rotacional de alta calidad para satisfacer las diversas necesidades de nuestros clientes. Ya sea que necesite piezas diseñadas con precisión o productos duraderos a gran escala, nuestro equipo de expertos puede ayudarlo a elegir el proceso de moldeo adecuado y ofrecer resultados excepcionales. Comuníquese con nosotros hoy para obtener más información sobre cómo podemos ayudarlo con su próximo proyecto de fabricación.