Libere el potencial de su producto con nuestras soluciones integrales!

+86-755-83222882

OBTENER COTIZACIÓN

¿Cuáles son las 3 partes principales del molde de inyección?

El moldeo por inyección es una piedra angular de la fabricación moderna, responsable de producir una amplia gama de productos plásticos. Desde artículos para el hogar hasta piezas complejas de automóviles, el moldeo por inyección de plástico ha revolucionado la forma en que creamos componentes duraderos y precisos. Un elemento central de este proceso es el molde de inyección en sí, una herramienta sofisticada que da forma al plástico fundido en la forma deseada. Comprender las partes principales del molde de inyección es crucial para cualquier persona involucrada en la fabricación o interesada en las complejidades de esta tecnología.

El molde de inyección

El moldeo por inyección implica inyectar plástico fundido en un molde, donde se enfría y se solidifica formando el producto final. Este proceso es muy eficiente y capaz de producir grandes volúmenes de artículos idénticos con una precisión notable. El molde de inyección es un componente esencial de este proceso, compuesto por varias partes críticas que trabajan juntas para garantizar la creación exitosa de productos plásticos.

Las 3 partes principales del molde de inyección

Si bien un molde de inyección puede ser complejo y contener muchos componentes, tres partes principales son fundamentales para su funcionamiento: la base del molde, la cavidad del molde y el núcleo del molde. Cada pieza desempeña un papel específico en el proceso de moldeo por inyección, contribuyendo a la producción de artículos de plástico de alta calidad.

La base del molde

La base del molde forma la base del molde de inyección. Alberga todos los demás componentes y proporciona el soporte estructural necesario para el proceso de moldeo. La base del molde consta de varias placas, incluida la placa de sujeción, la placa de cavidades, la placa central y la placa eyectora. Estas placas están mecanizadas con precisión para encajar perfectamente, lo que garantiza que el molde pueda soportar las altas presiones y temperaturas involucradas en el moldeo por inyección de plástico.

La placa de sujeción es donde el molde se fija a la máquina de moldeo por inyección. Esta placa debe ser robusta para soportar la fuerza de sujeción que mantiene cerrado el molde durante el proceso de inyección. Las placas de cavidad y núcleo, como sugieren sus nombres, contienen la cavidad del molde y el núcleo, que dan forma al producto final. La base del molde también incluye funciones de alineación para garantizar que el molde se cierre correctamente cada vez.

La cavidad del molde

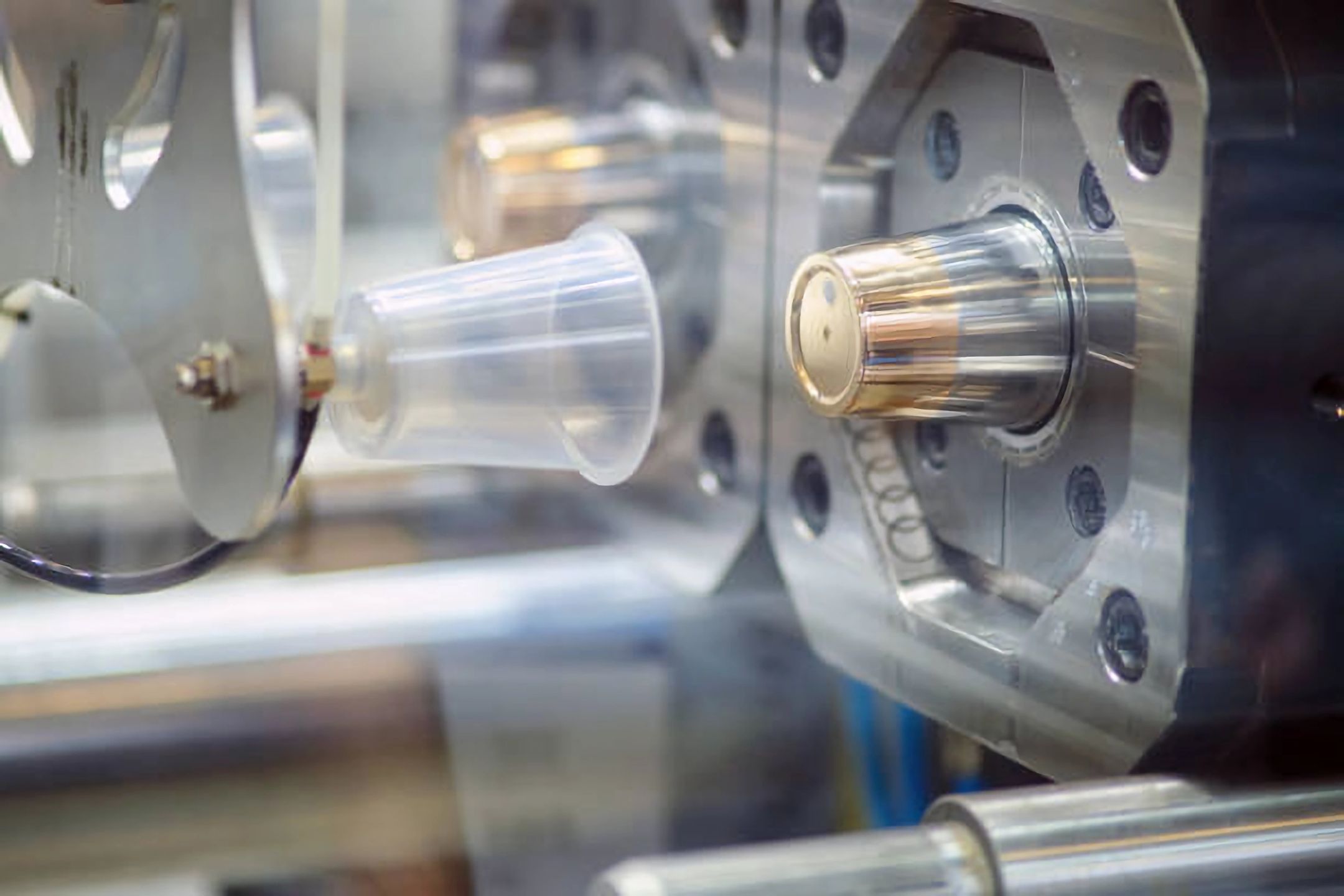

La cavidad del molde es la parte hueca del molde donde se inyecta el plástico fundido. Es uno de los componentes más críticos del molde de inyección, ya que determina la forma y el acabado superficial del producto final. La cavidad del molde generalmente se mecaniza con dimensiones precisas para garantizar que la pieza de plástico producida coincida exactamente con las especificaciones deseadas.

En un molde de inyección más complejo, se pueden utilizar múltiples cavidades para producir varias piezas en un solo ciclo de inyección, lo que se conoce como molde de múltiples cavidades. Esta capacidad aumenta significativamente la eficiencia de la producción y reduce los costos de fabricación. La superficie de la cavidad del molde también se puede texturizar o pulir para darle al producto final un acabado específico, desde brillante hasta mate, mejorando aún más su apariencia y funcionalidad.

El núcleo del molde

El núcleo del molde trabaja en conjunto con la cavidad del molde para dar forma al producto de plástico. Mientras que la cavidad forma las superficies externas, el núcleo da forma a las características internas de la pieza. Juntos forman un espacio cerrado en el que se inyecta plástico fundido. El diseño del núcleo del molde es fundamental, ya que debe adaptarse a geometrías complejas y, a menudo, incluye detalles intrincados que son vitales para la funcionalidad de la pieza terminada.

El núcleo y la cavidad están diseñados para encajar perfectamente, sin espacios ni desalineaciones, lo que garantiza que el producto de plástico se produzca con precisión. Además, el núcleo puede contener canales de enfriamiento para garantizar que el plástico fundido se solidifique rápida y uniformemente, minimizando defectos y mejorando los tiempos de ciclo.

Componentes de soporte

Más allá de las tres partes principales del molde de inyección, varios otros componentes desempeñan funciones vitales en el proceso de moldeo por inyección de plástico. Estos incluyen el sistema de rodadura, el sistema eyector y el sistema de refrigeración.

Sistema de corredores

El sistema de canales canaliza el plástico fundido desde la boquilla de inyección hasta las cavidades del molde. Incluye canales, compuertas y bebederos, que deben diseñarse para garantizar un flujo suave de plástico sin generar desperdicios innecesarios ni causar defectos en el producto final. El diseño del sistema de canales es crucial para mantener la eficiencia del proceso de moldeo por inyección. Los sistemas de canal caliente, por ejemplo, mantienen el plástico fundido dentro del canal, lo que reduce el desperdicio y mejora los tiempos de ciclo.

Sistema eyector

Una vez que el plástico se ha solidificado, el sistema eyector retira la pieza terminada del molde. Este sistema suele incluir pasadores, placas y varillas expulsoras que empujan la pieza fuera de la cavidad sin dañarla. El momento y la fuerza de la expulsión deben controlarse cuidadosamente para evitar deformaciones. Los moldes avanzados pueden utilizar chorros de aire o extractores mecánicos además de pasadores expulsores para garantizar que la pieza se suelte sin problemas.

Sistema de refrigeración

El sistema de enfriamiento es esencial para controlar la temperatura del molde durante el proceso de moldeo por inyección. Por lo general, se trata de una red de canales a través de los cuales circula un medio refrigerante, como el agua. La refrigeración eficiente es crucial para mantener tiempos de ciclo consistentes y garantizar la calidad de las piezas terminadas. El diseño de enfriamiento adecuado minimiza la deformación, reduce el tiempo del ciclo y mejora la eficiencia general del proceso de moldeo.

Materiales y precisión en la fabricación de moldes

Los moldes de inyección suelen estar fabricados con materiales duraderos, como acero endurecido, acero preendurecido, aluminio y aleaciones de berilio y cobre. La elección del material depende de factores como el volumen de producción, el tipo de plástico utilizado y la complejidad del molde. Para crear los componentes del molde se requiere un mecanizado de alta precisión y, a veces, incluso un acabado manual. Esta precisión garantiza que el molde pueda producir piezas con tolerancias estrictas y detalles finos.

El futuro del moldeo por inyección

De cara al futuro, el futuro del moldeo por inyección promete avances aún mayores. Innovaciones como la impresión 3D para la fabricación de moldes, técnicas de enfriamiento más eficientes y una automatización mejorada están destinadas a revolucionar la industria. Estos avances permitirán diseños más complejos, tiempos de producción más rápidos y productos de mayor calidad. Mantenerse informado sobre estas tendencias y mejorar continuamente las técnicas de fabricación y diseño de moldes será crucial para cualquier persona involucrada en la industria.

Conclusión

El moldeo por inyección de plástico sigue siendo un proceso de fabricación vital y el molde de inyección sigue siendo su núcleo. A medida que avance la tecnología, el diseño y las capacidades de estos moldes seguirán mejorando, abriendo nuevas posibilidades de innovación y producción en innumerables industrias. Ya sea un profesional experimentado o un recién llegado curioso, apreciar la complejidad y precisión de los moldes de inyección es clave para comprender las maravillas de la fabricación moderna.

Si busca experiencia, SZOMK ofrece una gama incomparable de servicios de moldeo por inyección. SZOMK, que se especializa tanto en cerramientos de moldes públicos como en el desarrollo de moldes personalizados, puede proporcionar dibujos 3D detallados, resolver desafíos técnicos y ayudar en el diseño de la apariencia y estructura del producto. Además, SZOMK ofrece amplios recursos de la cadena de suministro y servicios de información. Con una rica línea de productos y un servicio profesional y eficiente, SED es su socio ideal para todas sus necesidades de moldeo por inyección.