Libere el potencial de su producto con nuestras soluciones integrales!

+86-755-83222882

OBTENER COTIZACIÓN

¿Cómo fabricar piezas de moldeo por inyección más resistentes?

Selección de materiales para mayor resistencia y durabilidad

Importancia de la selección de materiales en el moldeo por inyección

La elección del material afecta significativamente la resistencia y durabilidad de las piezas moldeadas por inyección. Seleccionar el material adecuado es un paso fundamental para optimizar el rendimiento y la longevidad de la pieza.

Consideración de termoplásticos como ABS, policarbonato, nailon y acetal

Los termoplásticos ofrecen una amplia gama de propiedades adecuadas para aplicaciones de moldeo por inyección. Materiales como ABS, policarbonato, nailon y acetal son reconocidos por su resistencia, durabilidad y versatilidad, lo que los convierte en candidatos ideales para producir piezas robustas.

Impacto de las propiedades del material en la resistencia de la pieza

Propiedades como la resistencia al impacto, la rigidez y la resistencia química desempeñan un papel crucial a la hora de determinar la resistencia de las piezas moldeadas por inyección. Comprender cómo interactúan las propiedades del material con la aplicación prevista es esencial para lograr un rendimiento óptimo de la pieza.

Principios de diseño para una mayor resistencia

Optimización del espesor de la pared para la integridad estructural

El espesor de las paredes de las piezas moldeadas por inyección juega un papel fundamental en su integridad estructural. Equilibrar el espesor según la función de la pieza es fundamental. Si bien algunas piezas requieren paredes delgadas, optar por una pared más gruesa cuando sea posible mejora la durabilidad.

Utilizar secciones de pared en ángulo recto para aumentar la rigidez

Las piezas planas son propensas a doblarse o deformarse fácilmente. La incorporación de secciones de pared en ángulo recto añade rigidez al exterior de la pieza, reduciendo el riesgo de deformación durante el uso y la fabricación.

Incorporación de nervaduras para mayor soporte estructural

Las nervaduras son efectivas para mejorar la rigidez de las piezas moldeadas por inyección al proporcionar soporte estructural adicional. Estas secciones delgadas dentro de la pieza añaden resistencia a la flexión sin un uso excesivo de material, optimizando tanto la resistencia como la rentabilidad.

Agregar radios a esquinas y bordes para aliviar la tensión

Las esquinas afiladas concentran la tensión, aumentando el riesgo de rotura bajo carga. Al agregar radios a las esquinas y bordes, la tensión se distribuye en un área más amplia, lo que mejora la resistencia general y la durabilidad de la pieza.

Técnicas para mejorar el proceso de fabricación

Comprender el tiempo de enfriamiento y su impacto en la resistencia de la pieza

El tiempo de enfriamiento durante el proceso de moldeo por inyección influye significativamente en la resistencia de la pieza final. Los tiempos de enfriamiento más prolongados permiten una solidificación adecuada, lo que reduce el riesgo de defectos como deformaciones y hundimientos.

Estrategias para minimizar las deformaciones y los hundimientos durante el enfriamiento

Las consideraciones de diseño adecuadas, como evitar secciones gruesas e incorporar características como nervaduras, ayudan a minimizar las deformaciones y los hundimientos durante la fase de enfriamiento. Garantizar un enfriamiento uniforme en toda la pieza es esencial para mantener la integridad estructural.

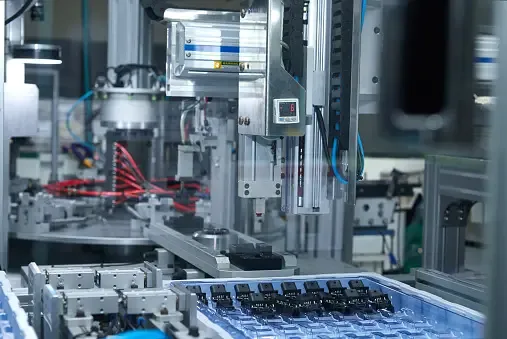

Consideración de la presión de inyección y la dinámica del flujo

La optimización de la presión de inyección y la dinámica del flujo garantiza una distribución uniforme del plástico fundido dentro del molde, lo que contribuye a la resistencia y la calidad de la pieza final. Ajustar estos parámetros es crucial para lograr resultados consistentes y confiables en el moldeo por inyección.

Consejos avanzados para la optimización de materiales y procesos

Explorando materiales compuestos para mayor resistencia

Los materiales compuestos ofrecen mayor resistencia y rendimiento en comparación con los plásticos tradicionales. Al incorporar materiales como compuestos rellenos de vidrio, los fabricantes pueden crear piezas moldeadas por inyección con una durabilidad e integridad estructural superiores.

Implementación de simulación y pruebas para la validación del diseño

El software de simulación permite a los diseñadores probar y validar diseños de moldeo por inyección antes de la producción, lo que garantiza un rendimiento óptimo y minimiza el riesgo de defectos. La realización de pruebas exhaustivas permite perfeccionar los diseños para mejorar la resistencia y la confiabilidad.

Conclusión

La mejora continua es esencial en la industria del moldeo por inyección para seguir siendo competitivo y satisfacer las demandas cambiantes de los clientes. Adoptar procesos de diseño iterativos permite el refinamiento y la mejora continua de la resistencia y la calidad de las piezas.

Para obtener orientación y soporte de expertos para optimizar los procesos de moldeo por inyección y crear piezas más resistentes, comuníquese con SED hoy. Nuestro equipo de profesionales experimentados se dedica a brindar soluciones personalizadas para satisfacer sus necesidades y requisitos específicos. Libere el potencial del moldeo por inyección con SZOMK.